About 10,000 types of vacuum components in stock at all times. About 10,000 type Always in stock that day shipping is17 pmAccepted untilBusiness Hours: 9:00-18:00, excluding weekends and holidays

- Number of Products Listed 27,555items

- Tokyo 03-3270-5761 Osaka 06-6131-4751

- Contact Us

- FAQ

Product Category

-

Feedthrough

Feedthrough

-

Isolator

Isolator

-

Viewport

Viewport

-

Vacuum Component

Vacuum Component

-

Vacuum Valve

Vacuum Valve

-

Motion Feedthroughs

Motion Feedthroughs

-

Others

Others

- Quick Order

- CAD · Catalog · Technical Information

- About Us

- My page

- Create Account

- Sign In

- User Guide

- FAQ

- Contact Us

- Catalog Download

- Technical Data

- Company Profile

- Example

- Agreement

- Site Map

Contact Us

Shipping accepted on the day on orders until 17:00

(Hours 9:00 to 18:00 except Saturdays, Sundays, and holidays)

(Hours 9:00 to 18:00 except Saturdays, Sundays, and holidays)

- 真空部品通販ならコスモ・テック

- 事例

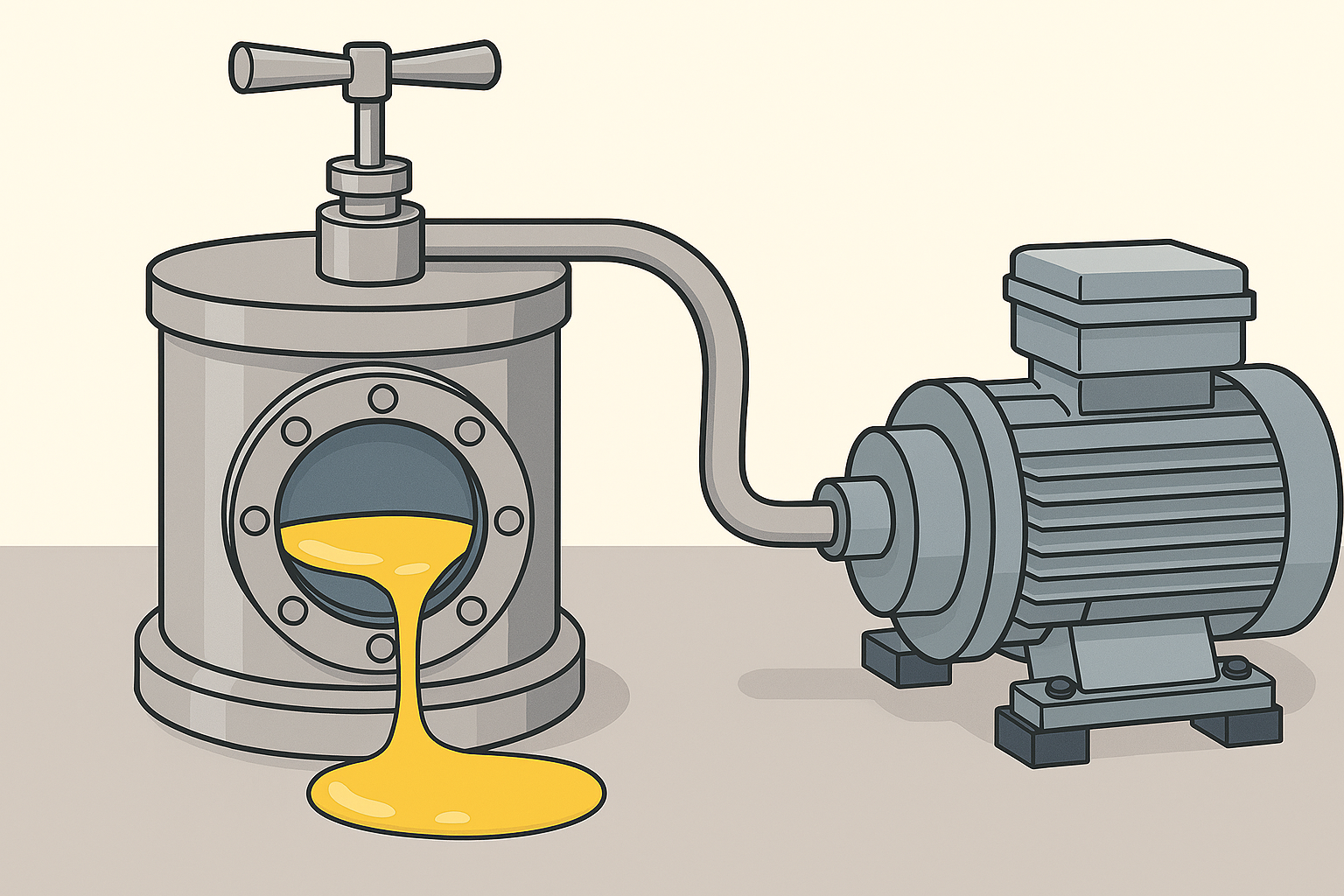

- 失敗事例 #24 ロータリー真空ポンプ(油回転真空ポンプ)の逆流でチャンバー廃棄

0. 教訓

真空系では、バルブの開閉手順を一度間違えるだけで、装置全体が致命的な損傷を受けることがある。

1. 事例内容

ある実験で、真空チャンバーをすでに真空状態にしたままロータリー真空ポンプを起動しようとした。作業者はバルブ操作の順番を誤り、チャンバー側へのバルブを開放した。その瞬間、ポンプ内のオイルが一気にチャンバー内へ逆流した。

オイルは内部の壁面や部品に広がり、真空特性を大きく損ない、洗浄や再生が困難な状態となった。最終的にチャンバーは廃棄となった。

失敗した人の声

2. 原因

- バルブ開閉手順の誤り(安全確認なしの操作)

- 逆流防止機構(逆止弁)が未設置

- 作業前の操作手順・状態確認不足

3. 影響・被害

- 真空チャンバーの廃棄による数十万円の損失

- 実験スケジュールの大幅な遅延

- 代替装置の手配と設置に要する時間とコスト

4. 防止策

- 操作マニュアルを作成し、必ず手順通りに実施

- バルブには開閉状態を明確に示す表示やロック機構を導入

- ポンプとチャンバーの間に逆止弁を設置

- 作業前の復唱確認(ダブルチェック)を習慣化

- 真空系操作に関する定期的な安全教育の実施

5. 再発防止チェックリスト

- ✅ 操作手順書確認:バルブ開閉の正しい順序を確認したか

- ✅ 装置状態確認:ポンプとチャンバーの現在の状態を把握したか

- ✅ 逆流防止策確認:逆止弁が正しく設置されているか

- ✅ ダブルチェック実施:作業前に同僚との復唱確認を行ったか

- ✅ 緊急時対応確認:逆流が発生した場合の対処法を把握しているか

- ✅ バルブ表示確認:各バルブの開閉状態が明確に表示されているか

関連製品

バルブ

製品の詳細・購入