About 10,000 types of vacuum components in stock at all times. About 10,000 type Always in stock that day shipping is17 pmAccepted untilBusiness Hours: 9:00-18:00, excluding weekends and holidays

- Number of Products Listed 27,555items

- Tokyo 03-3270-5761 Osaka 06-6131-4751

- Contact Us

- FAQ

Product Category

-

Feedthrough

Feedthrough

-

Isolator

Isolator

-

Viewport

Viewport

-

Vacuum Component

Vacuum Component

-

Vacuum Valve

Vacuum Valve

-

Motion Feedthroughs

Motion Feedthroughs

-

Others

Others

- Quick Order

- CAD · Catalog · Technical Information

- About Us

- My page

- Create Account

- Sign In

- User Guide

- FAQ

- Contact Us

- Catalog Download

- Technical Data

- Company Profile

- Example

- Agreement

- Site Map

Contact Us

Shipping accepted on the day on orders until 17:00

(Hours 9:00 to 18:00 except Saturdays, Sundays, and holidays)

(Hours 9:00 to 18:00 except Saturdays, Sundays, and holidays)

- 真空部品通販ならコスモ・テック

- 事例

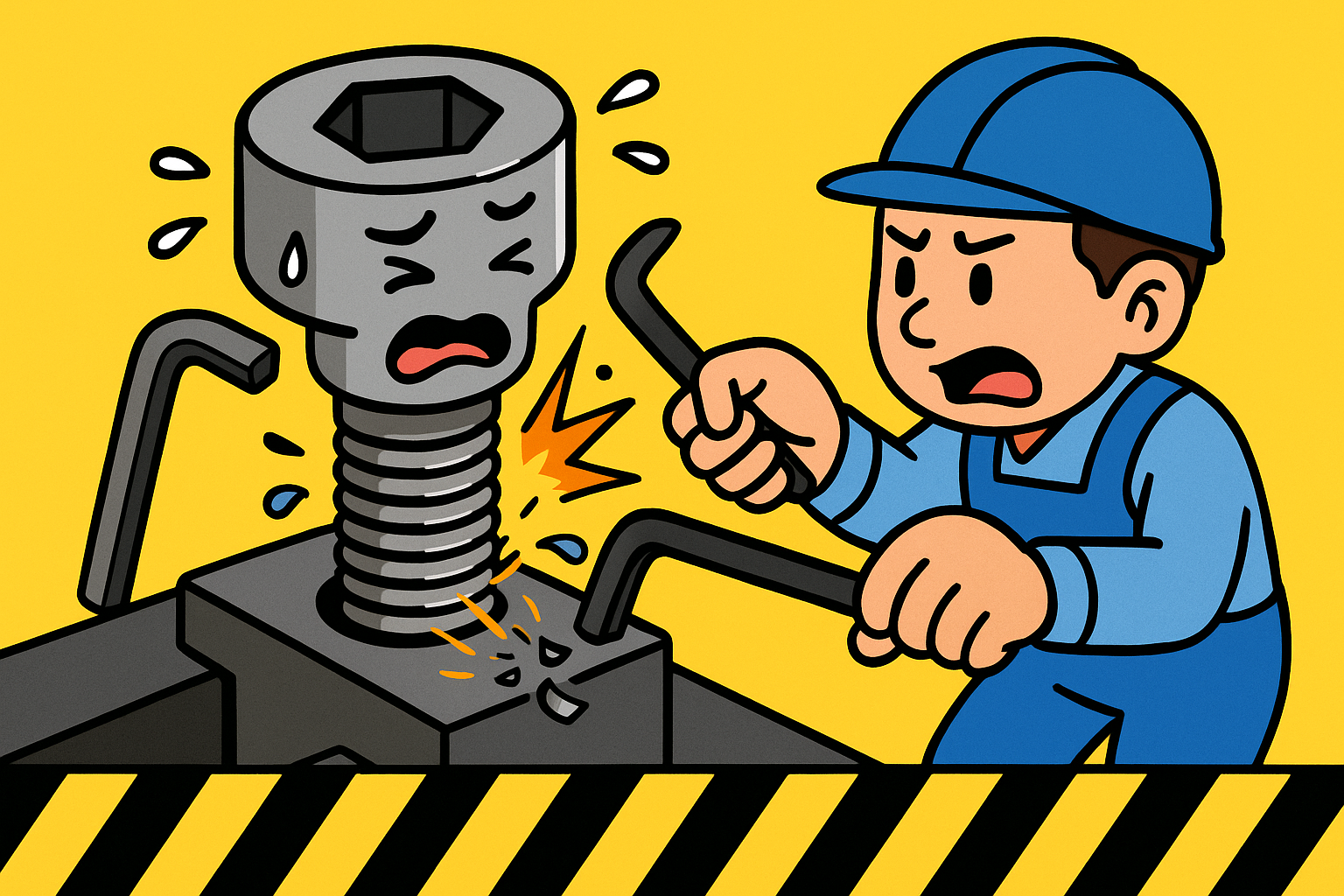

- 失敗事例 #08 「六角穴付きボルトミリ/インチ取り違え」

0. 教訓

1. 事例内容

状況:装置を分解中、1/8インチ(約3.175mm)の六角穴付きボルト(キャップボルト)を外そうとしたところ、わずかなガタつきを感じつつもレンチを回転。「グニッ」という嫌な感触とともに空転が発生し、ボルトの六角穴が舐めて(潰れて)しまい取り外し不能となった。

失敗した人の声

2. 原因

直接要因

- 1/8 inch(≒3.175mm六角穴付きボルト)にM3用六角レンチを挿入

- サイズ差がわずか0.175mmで見分けづらく、入ったから合っていると早合点

背景要因

- ボルト頭部およびレンチのサイズ刻印を確認しなかった

- 刻印が小さく読みづらい・時間短縮への焦り

- 工具管理ルールの未徹底:ミリ系とインチ系レンチが同じ工具箱に混在

- ガタつきを感じたにも関わらず作業を継続

3. 影響・被害

- 六角穴付きボルトの除去作業(抜き取り・再タッピング等)が必要

- 部品手配・再組付けで半日〜1日以上の工数遅延

- ボルト穴が深く損傷した場合、装置部品自体を交換する追加コストが発生

- 作業効率の低下と品質への不信

4. 防止策

“ぴったり嵌る”を最優先

僅かでもガタつきを感じたら作業を中断。手応えチェックで異常を見逃さない。

サイズ確認の習慣化

- ボルト頭部とレンチの刻印を必ず目視

- ノギスでレンチ幅を測定し、実寸で確認する癖をつける

工具区分・管理の徹底

- 色分けトレーや工具ラックでミリ/インチを物理的に分離

- 貸出・返却記録を残し、混在を防止

知識共有

- 混同しやすい組み合わせ(例:M8 ↔ 5/16 inch、M6 ↔ 1/4 inch)をポスターや朝礼で周知し、イメージで覚えられるようにする

5. 再発防止チェックリスト

- ✅ ボルト頭部のサイズ刻印確認:ボルト頭部の刻印を目視で確認した

- ✅ 六角レンチのサイズ刻印確認:使用する六角レンチの刻印を確認した

- ✅ ミリ/インチ系統の区別:ミリ系とインチ系の区別を明確にした

- ✅ 実寸測定の実施:ノギスで実寸測定を行った(必要に応じて)

- ✅ ガタつきチェック:レンチ挿入時のガタつきをチェックした

- ✅ 工具の適切な管理:工具は適切な保管場所から取り出し、使用後は元の場所に戻した

- ✅ 混同サイズの把握:混同しやすいサイズの組み合わせを把握している

- ✅ 六角穴損傷リスクの理解:六角穴を潰した時の除去の困難さを理解した

関連製品

ねじゲージ

サイズ不明のねじにお困りではございませんか?

各所でご好評いただいているコスモ・テックのねじゲージが、いつでもご購入いただけるようになりました。

これ1つで小さなお悩みごともすっきり解決!

複数のねじを扱う現場や、担当者が入れ替わりがちな現場にもオススメです。

製品の詳細・購入

各所でご好評いただいているコスモ・テックのねじゲージが、いつでもご購入いただけるようになりました。

これ1つで小さなお悩みごともすっきり解決!

複数のねじを扱う現場や、担当者が入れ替わりがちな現場にもオススメです。